Gehärtete Teile thermisch entgraten

Je nach Herstellungsprozess für Drehteile und Frästeile ist ein thermisches Entgraten nach dem Härten gewünscht. Da durch diesen Entgratprozess mit Wärmeenergie entgratet wird besteht bei zu viel freigesetzter Energie die Gefahr einer Gefügeveränderung im gehärteten Bereich. Eine Versuchsreihe mit verschiedenen Entgratparameter soll Klarheit schaffen.

Als Ausgangslage steht die Anfrage unseres Kunden für das thermische Entgraten von gehärteten Hydraulik-Teilen. Diese angefragten Drehteile, hergestellt aus Automatenstahl 1.0736, sind Einsatzgehärtet auf 620±40 HV30 / 0.4 tief.

Die Entgratversuche werden auf 5 verschieden starke Entgratungen festgelegt welche die Entgratung von schwach bis sehr stark abdecken. Als besonders gefährdet für eine Veränderung der Härte sind dünnwandige Stellen. Diese Stellen weisen im Verhältnis zur Masse eine relativ grosse Oberfläche auf. Dies hat prozessbedingt zur Folge, dass in diesem Bereich vom Werkstück mehr Wärmeenergie aufgenommen wird und sich das Material an dieser Stelle stärker erwärmt als dickwandige Stellen mit mehr Masse und weniger Oberfläche.

Im Bereich der dünnwandigen Stelle zeigt der Härteverlauf von Versuch 1, dieses Teil wurde nicht thermisch entgratet, dass diese Stelle durchgehärtet ist und die Grenzhärte in diesem nicht den Vorgaben entspricht. Die Härte, Messpunkte in Abständen von 0.1mm, verläuft über den ersten Millimeter nahezu stabil und fällt kaum ab.

Ihr Autor

Patrik Beck

Leitung Verkauf/Marketing/Poduktion (de/fr/en)

Tel. 062 956 20 33

patrik.beck@moser-entgratung.ch

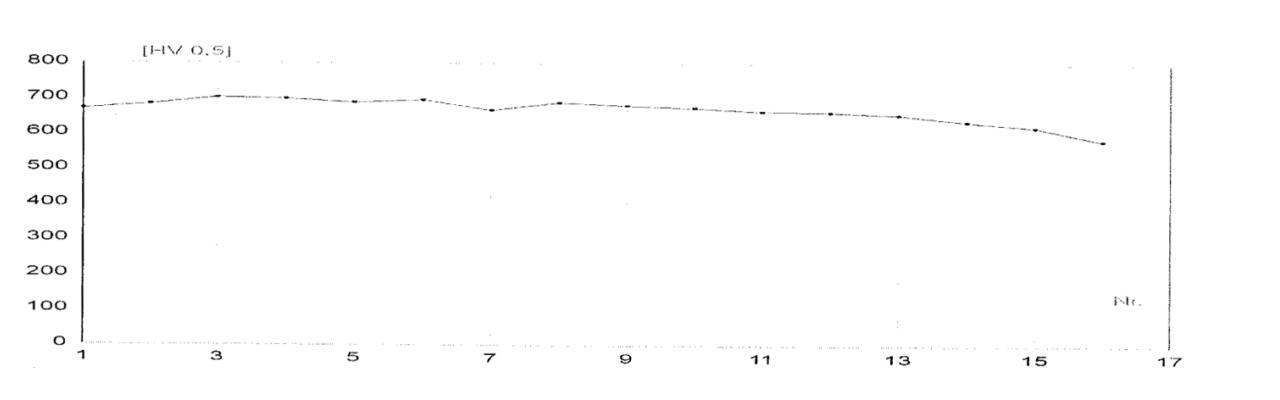

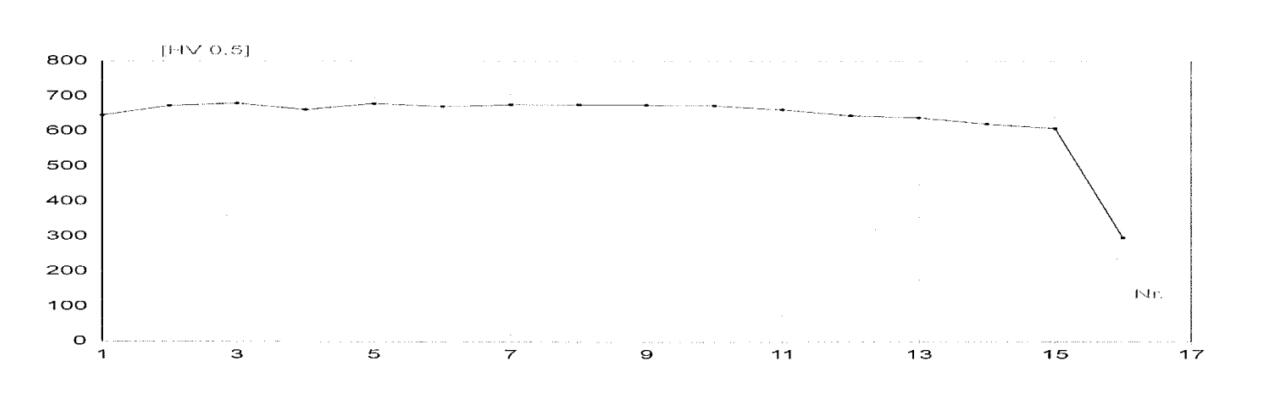

Versuch 1

Vor dem Entgraten

Härte an dicker Stelle gemessen: 653 HV30

Grenzhärte bei 550 HV1: 0.43 mm

Härteverlauf verändert sich kaum und ist bei knapp 700 HV0.5 stabil

Kleine Grate an den Bohrungsverschneidungen sind vorhanden

Versuch 2

schwach entgratet

Härteverlauf verändert sich kaum und ist bei knapp 660 HV0.5 stabil

Entgratung ist ausreichend, es hat keine lösbaren Grate, Restgratwurzel ist noch grösser

Versuch 3 (Freigabe für Serie)

normal stark entgratet

Härteverlauf verändert sich kaum und ist bei knapp 680 HV0.5 stabil

Entgratung ist gut, es hat keine lösbaren Grate, Restgratwurzel ist kaum vorhanden

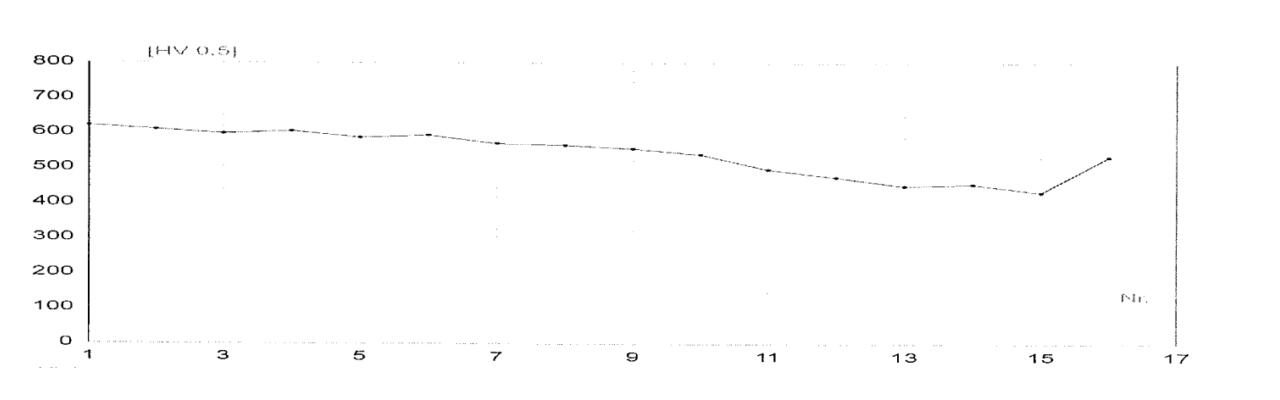

Versuch 4

normal stark, 2x

Härteverlauf verändert sich leicht zum Teilinnern, die Randschichthärte ist leicht tiefer

Entgratung ist gut, es hat keine lösbaren Grate, Restgratwurzel ist kaum vorhanden

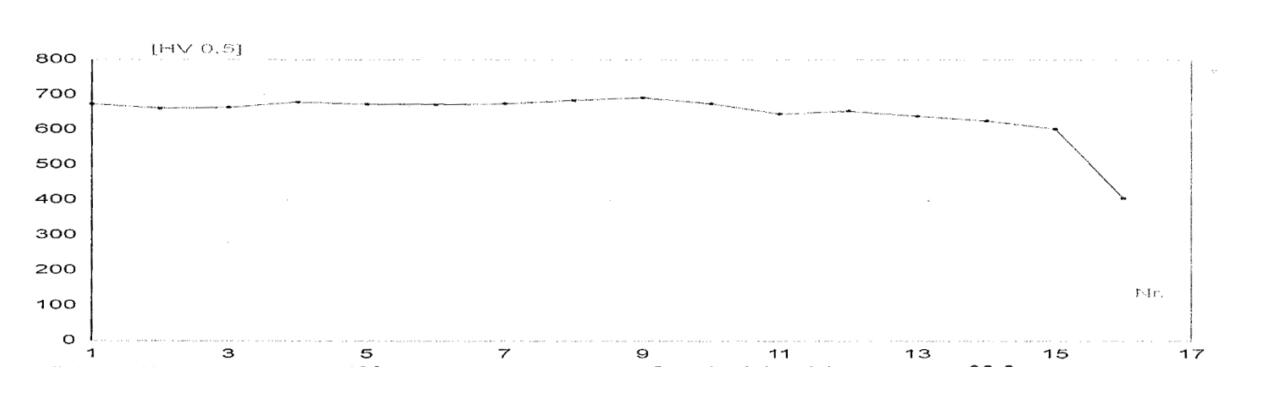

Versuch 5

stark entgratet

Härteverlauf verändert sich kaum und ist bei knapp 680 HV0.5 stabil

Entgratung ist gut, es hat keine lösbaren Grate, Restgratwurzel ist kaum vorhanden

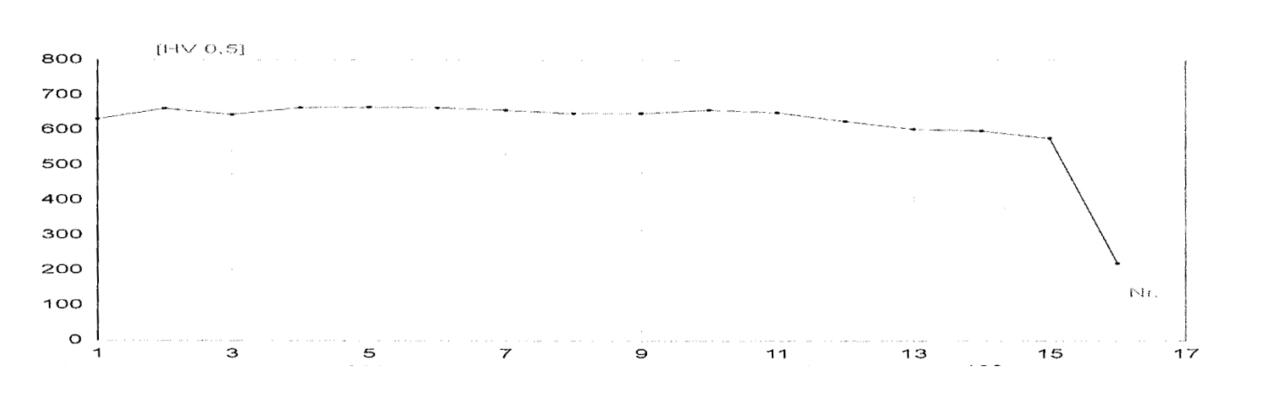

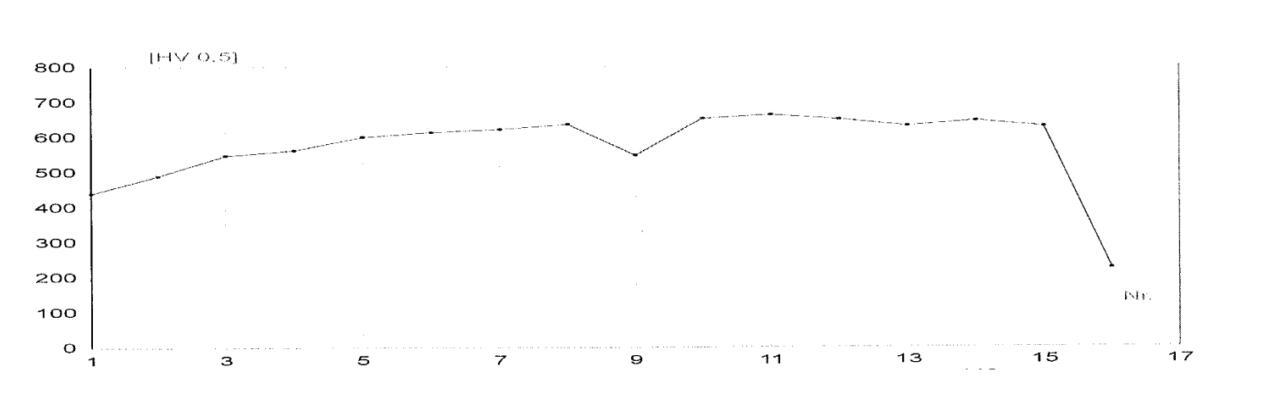

Versuch 6

sehr stark entgratet

Härteverlauf verändert sich stark und die Randschicht wird deutlich weicher

Entgratung ist gut, es hat keine lösbaren Grate, leichte Verrundungen der Kanten sind sichtbar

Fazit:

Die Versuche 2 und 3 zeigen keine Veränderung vom Härteverlauf, die Versuche 4 und 5 weisen eine leichte Abweichung auf und beim Versuch 6 ist eine klare Veränderung vom Härteverlauf zu erkennen. Somit sind die Teile nach Versuch 6 nicht brauchbar. Beim Versuch 2 ist die Entgratung gut, man hat aber keine Sicherheit ob leicht grössere Grate auch entfernt werden. Beim Versuch 4 und 5 ist die Entgratung gut, aber wir bewegen uns an der kritischen Grenze bezüglich der Härte. Der Versuch 3 wird somit als Serientauglich beurteilt und ist für diesen Prozess optimal. Das Entgratergebnis entspricht den Anforderungen, die Entgratung ist prozesssicher und die kritischen Grenzen sind auf beide Seiten abgesichert.